Por Rodrigo de la Paz S.

Un gemelo digital de una planta de chancado secundario y terciario, que utiliza inteligencia artificial para estimar y predecir información que su homólogo físico no puede entregar es el resultado de un proyecto que el Laboratorio de Geoestadística y Supercómputo y el Laboratorio de Planificación Minera, pertenecientes al Centro Avanzado de Tecnología para la Minería (AMTC) y al Departamento de Ingeniería de Minas (DIMIN) de la FCFM, realizaron durante 2019 y 2020 para la División El Teniente de Codelco.

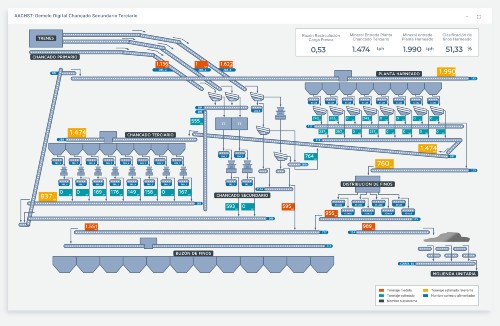

El gemelo digital es una réplica virtual de la planta de chancado física que se pone en funcionamiento al mismo tiempo que su contraparte real, procesando información sobre flujos de entrada y salida de mineral, entre otras cifras. La planta física posee diversos sensores que captan y entregan esos datos a los operadores, pero no todas sus secciones están sensorizadas, por lo que no era posible contar con cifras de recirculación de material, por ejemplo, un dato que los responsables de la operación consideran crítico porque habla de la eficiencia del proceso.

Allí es donde el gemelo digital muestra su ventaja, pues es capaz de estimar, predecir y entregar la información faltante mediante algoritmos de inteligencia artificial, específicamente con la técnica de aprendizaje de máquina (machine learning). “Los operadores no tenían ciertos parámetros necesarios, como por ejemplo cuándo se estaban utilizando unos chancadores específicos, y fue muy beneficioso para ellos tener esas mediciones mediante el gemelo digital”, comenta Gonzalo Díaz, uno de los investigadores del proyecto.

“La planta de chancado funciona con una captura de datos a cargo del llamado PI system, un estándar entre controladores, que recoge información directamente, sin intervención, desde los equipos a monitorear, sean pesómetros, alimentadores, harneros, etc. Esos datos entregan al minuto el estado de toda la planta. Esa información se usó para modelar el gemelo digital. Pero hay otros equipos que no están en conexión con el PI system y que, por ende, no tienen ningún tipo de medición, como por ejemplo una correa que lleva material de un proceso a otro. Con el gemelo digital nosotros logramos modelar ese tipo de correa y medir variables que antes no estaban medidas”, profundiza el investigador Felipe Navarro, también integrante de la iniciativa. “Como ese dato falta, lo que se debe hacer es estimarlo. Y para hacerlo de la mejor manera posible se hizo una modelación que mezcla dos tipos de informaciones: un modelo fenomenológico de todos los procesos que ocurren al interior de la planta y los datos que se están recibiendo de ella. Esa mezcla entrega la estimación más probable”, añade Gonzalo Díaz.

Además del gemelo digital, se desarrolló un sistema recomendador de acciones para el operador, el que funciona a partir de todo el conocimiento adquirido por el gemelo digital y el machine learning, para sugerir acciones que se pueden tomar a corto plazo para mejorar el desempeño de la planta. Por ejemplo, puede recomendar activar o desactivar ciertos controles para procesar más mineral o lograr el mismo proceso con menor consumo de energía. “Se hace un trabajo conjunto entre predicción y optimización para obtener estos valores de recomendación, que pueden impactar el desempeño de la planta en una ventana de 20 minutos en el futuro”, apunta Felipe Navarro.

Tras dos pruebas piloto en El Teniente, Codelco evaluó positivamente el desempeño del gemelo digital. Gracias a él, la empresa hizo cuatro “hallazgos operacionales”, uno de los cuales es que, para ciertos flujos de mineral se podía mejorar el trabajo utilizando seis o siete chancadores y harneros en el proceso, en lugar de usar a la vez todos los que tenía la planta. “Hubo muchos descubrimientos que tuvieron sentido para la gente de Codelco, que mostraron que podía haber una manera diferente de hacer algunas cosas”, expresa Gonzalo Díaz. En el proyecto también participaron los investigadores Consuelo Moreno, Diego Mancilla y Nelson Espejo.

DATO: El proyecto nació de un llamado a presentar propuestas de optimización de parte de la gerencia de analítica avanzada de la cuprífera, en el que los laboratorios AMTC-DIMIN participaron a través de la empresa NEC.